Sistema Sanifim

Fase 1

VISITA PRELIMINARE GRATUITA

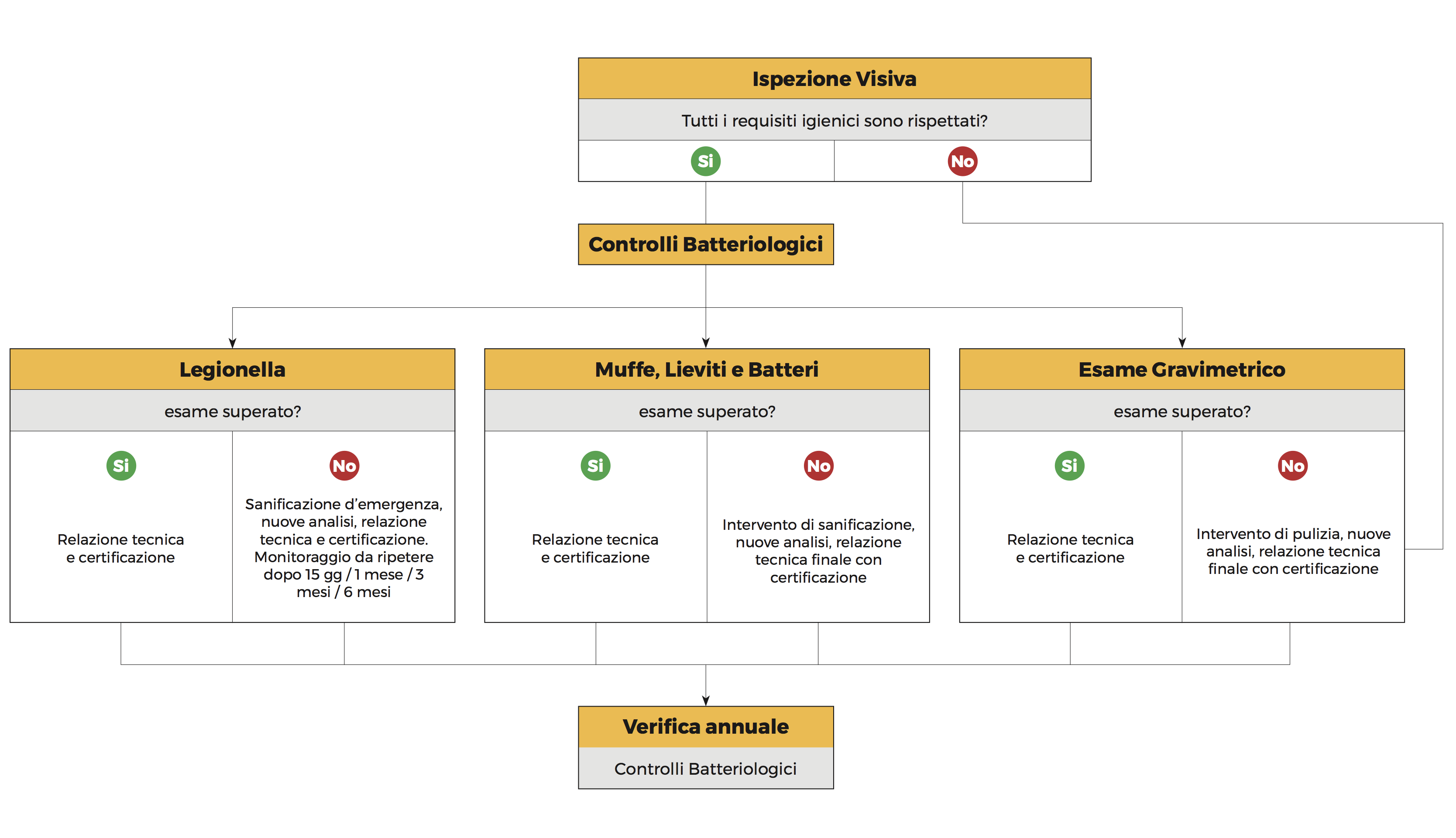

Interpellati dal RSPP (Responsabile del Servizio di Prevenzione e Protezione) o dal Titolare dell’Azienda, viene eseguita una prima visita conoscitiva, totalmente gratuita, per la raccolta dei dati e informazioni di base sull’edificio. L’ispezione consente di verificare il contesto in cui è installato l’impianto, di cui è preferibile avere il relativo layout, se disponibile.

Il sopralluogo, attraverso considerazioni di natura tecnica, consentirà di appurare le condizioni igienico-sanitarie di conservazione dell’impianto.

Viene elaborato un preventivo contenente i costi degli interventi per i servizi offerti.

Fase 2

CONTROLLO GRAVIMETRICO E BATTERIOLOGICO – VIDEOISPEZIONE

Su richiesta del RSPP o del Titolare dell’Azienda vengono eseguiti i prelievi nelle condotte dell’aria per i campionamenti gravimetrici e batteriologici, in modo da valutare se le condizioni igieniche rientrano nei limiti di accettabilità forniti dalle linee guida per la definizione di protocolli tecnici di manutenzione predittiva degli impianti aeraulici.

L’effettuazione di specifiche analisi microbiologiche rappresenta il primo passo per la verifica dello stato di salute di un impianto. Tali indagini vengono eseguite all’interno degli impianti di climatizzazione dell’aria su campioni di polveri mediante specifici tamponi isolati singolarmente in provette.

Le analisi eseguite da laboratorio esterno qualificato si concentrano su tre parametri:

- controllo gravimetrico del particolato

- verifica della presenza di muffe – lieviti – batteri

- ricerca del batterio della Legionella pneumofila così come previsto dal documento “Linee Guida per la prevenzione ed il controllo della legionellosi” (G.U. S.G. 103 del 05/2000) e ripreso dal più recente “Linee guida per la prevenzione e il controllo della Legionellosi” (Rep. Atti n°79/CSR del 7/5/2015).

Campionamento gravimetrico:

Il test deve essere effettuato con l’aspirazione di aria mediante l’utilizzo di campionatore tarato annualmente con capacità di almeno lt/min 15. La sezione di prova della superficie di condotta deve essere pari a n. 2 tratti di condotta di cm 2 x cm 25. La dima di riferimento deve essere realizzata con spessore di mm 0,38. La membrana utilizzata dovrà essere realizzata in MCE ed avere porosità di micron 0,8 ed un diametro di mm 37. La pesatura dovrà essere libera da umidità residua non congrua (pre-essicazione prima dell’utilizzo della membrana e post-essicazione dopo l’effettuazione del campione).

I limiti di accettabilità per la presenza di particolato all’interno delle canalizzazioni,

indicati in Gazzetta Ufficiale, sono i seguenti:

Impianto nuovo 0,75 mg/100 cm2

Impianto già in uso 1 g/m2

Campionamento muffe lieviti batteri:

Il test deve essere effettuato con l’aspirazione di aria mediante l’utilizzo di campionatore tarato annualmente con capacità di almeno lt/min 15. La sezione di prova della superficie di condotta deve essere pari a n. 2 tratti di condotta di cm 2 x cm 25. La dima di riferimento deve essere realizzata con spessore di mm 0,38. La membrana utilizzata dovrà essere realizzata in MCE ed avere porosità di micron 0,45 ed un diametro di mm 50. Dovrà essere sottoposta a pesatura pre e post utilizzo.

I limiti di accettabilità per la carica di muffe/lieviti/batteri totali presenti nella polvere depositata sulle superfici interne delle canalizzazioni sono i seguenti:

< 30.000 UFC/g batteri

< 15.000 UFC/g muffe e lieviti

Campionamento legionella:

Per il campionamento legionella non sono necessari particolari apparecchiature in quanto è sufficiente prelevare dall’impianto una modesta quantità d’acqua (circa 1 lt) per poi poterla analizzare. Il contenitore deve risultare sterile.

Il limite di accettabilità per la presenza di legionella all’interno dell’acqua di umidificazione fa riferimento alla conta della carica batterica totale. Detto limite è fissato all’interno dell’acqua del circuito di umidificazione a 103 UFC totali: questa risulta essere soglia di allerta.

Nel caso in cui si superi il valore di 105 UFC totali si deve procedere alle operazioni di bonifica immediata.

Per valorizzare i dati rilevati dal campione analitico verrà realizzata una video ispezione dei tratti interessati dei canali per dare indicazione dello stato di conservazione dell’impianto.

Le immagini verranno registrate e consegnate come parte della documentazione finale su DVD.

Al termine delle indagini sarà rilasciata apposita certificazione di laboratorio delle analisi microbiologiche eseguite e relazione tecnica conclusiva con indicazione delle eventuali azioni correttive che potranno essere intraprese.

In base ai risultati emersi si potrà valutare se eseguire la sola pulizia delle condotte o se eseguire anche la sanificazione vera e propria degli impianti con apposite attrezzature e prodotti disinfettanti autorizzati dal Ministero della Salute.

Fase 3

PULIZIA DELLE CONDOTTE

Qualora le analisi sul particolato evidenziassero dei valori superiori a quanto previsto per legge, diventa necessario eseguire la pulizia delle condotte.

Per consentire una efficace pulizia delle superfici interne delle canalizzazioni, evitandone il danneggiamento della superficie interna (come invece potrebbe accadere con un sistema a spazzole), viene impiegata una tecnica particolare che fa uso di una testa ad ugello con fori asimmetrici, posta all’estremità di una tubazione flessibile che viene introdotta nelle aperture, appositamente predisposte. Da questa tubazione fuoriesce aria compressa in grossi quantitativi (fino a 300 mc./h). L’elevata portata d’aria crea una sorta di lama d’aria che provoca il distacco della sporcizia dalle superfici interne delle canalizzazioni.

Il “coltello d’aria”aggredisce le sostanze contaminanti e i depositi di particolato distaccandoli con velocità ed efficacia che non hanno riscontro in sistemi meccanici tradizionali (robot). Il flusso d’aria imposto dalla conformazione della testina ha la peculiarità di sfruttare alcuni principi della fisica, che costringono la testina stessa a mantenersi in costante contatto con la superficie interna della condotta da bonificare, garantendo così l’avanzamento a prescindere dalla conformazione del condotto (tondo, rettangolare, ovale, ridotto in dimensioni, grande, in lamiera o pre-isolato).

La testina, inoltre, auto- avanza all’interno delle condotte con un raggio d’azione efficace ed efficiente di 25/30 metri in orizzontale e circa 8/10 metri in verticale.

Il raggio d’azione utile e la dimensione contenuta della testina consentono di minimizzare la quantità e la grandezza dei varchi di accesso all’impianto da bonificare, salvaguardandone l’integrità. Spesso vengono addirittura utilizzati varchi già presenti quali fori per bocchette, griglie e diffusori. Questa operatività riduce fortemente i tempi necessari per l’effettuazione del servizio limitando al minimo l’interferenza con le normali attività che si svolgono negli ambienti interessati dalla manutenzione all’impianto.

Laddove le dimensione e la struttura delle condotte siano adeguate a sostenere il peso di un operatore, possono essere utilizzati strumenti manuali ed aspiratori. Nel caso in cui l’operatore si inserisca all’interno della condotta, tale operazione viene effettuata in osservanza della normativa vigente in materia di sicurezza.

Nel caso sia necessario provvedere all’apertura di fori in condotta, gli stessi saranno di limitate dimensioni e sufficienti all’inserimento della testina e all’allontanamento del particolato distaccato a mezzo aspirazione. Dette porte di accesso seguiranno le necessità del sistema di bonifica in ordine alla distanza ed alla grandezza senza l’effettuazione di fori non utili o di dimensioni troppo ingombranti. Verrà effettuata la chiusura dei varchi effettuati con porte di accesso che rispondano alla norma tecnica UNI EN 12097:2007 in materia di isolamento termico, isolamento acustico e prevenzione incendi. Tutti i varchi utilizzati per l’accesso in condotta (compresi fori lasciati liberi da diffusori, bocchette, griglie, …) dovranno essere liberati da viti sporgenti o altre strutture taglienti come previsto dalla norma UNI EN 12097:2007.

L’apparecchiatura per la raccolta dei depositi utilizzata è trasportabile e di dimensioni tali da consentirne l’accesso agevole nelle aree d’intervento. L’energia elettrica necessaria al lavoro deve essere fornita a cura e spese del Committente.

Il sistema di raccolta dei depositi asportati è a ciclo chiuso, compatto ed a perfetta tenuta, dotato di componenti adeguati alla raccolta ed al trattamento del materiale distaccato dalle pareti interne delle condotte, senza spargimenti di alcun genere ed entità.

Il sistema di raccolta è dotato di quattro stadi di filtrazione dell’aria proveniente dalle condotte e quindi così composto: n. 1 cassa di decantazione per il particolato di grosse dimensioni, n. 2 filtri al 30%, n. 1 filtro al 90% e l’ultimo stadio è equipaggiato con filtro assoluto HEPA (minimo H13) con efficienza del 99,9999 % a 0,12 micron.

Il sistema d’aspirazione ha una capacità di almeno mc/h 4.800 calcolata secondo la norma UNI 10531, con una pressione idrostatica negativa di almeno 88 mm di colonna d’acqua calcolata in conformità alla norma UNI 10531.

Durante l’intervento di pulizia su condotte con aperture ne viene predisposta la chiusura temporanea utilizzando nastri metallici o di polietilene, allo scopo di prevenire caduta di polvere e depositi negli ambienti.

Vengono prese tutte le precauzioni e le misure necessarie per evitare o controllare nel modo più efficace odori sgradevoli persistenti o vapori dannosi eventualmente generati durante il trattamento di pulizia.

I residui rimossi durante il trattamento di pulizia vengono convogliati, raccolti e selezionati all’interno del sistema di aspirazione e raccolta, secondo la loro consistenza e natura, nonché smaltiti in osservanza della normativa vigente in materia di smaltimento dei rifiuti, previ accordi tra l’Appaltatore ed il Committente. L’onere dello smaltimento resta a carico dell’Appaltatore. Ogni precauzione deve essere presa per evitare che i residui rimossi possano disperdersi all’esterno del sistema di raccolta e convogliamento a ciclo chiuso.

Durante le operazioni di bonifica dell’impianto vengono realizzate le verifiche sistematiche di chiusura ed apertura/riarmo delle serrande tagliafuoco e di eventuali accessori alla prevenzione incendi, come pure le verifiche sistematiche di chiusura e riapertura delle serrande di taratura.

Nell’eventualità di cattivo funzionamento, sia delle serrande tagliafuoco che delle serrande di taratura, legato alla mancanza di lubrificazione, il problema andrà risolto immediatamente. In caso di altri problemi essi devono essere segnalati immediatamente alla committenza che dovrà prendere opportuni provvedimenti.

Durante le attività di bonifica verranno sostituiti i condotti flessibili installati. Se operativamente non possibile, particolare attenzione andrà posta nella bonifica igienica di questi condotti in quanto corrugati.

La pulizia viene eseguita anche sulle Unità di Trattamento aria presenti, su bocchette, griglie ed accessori, e a richiesta anche su ventilconvettori e split.

Questo metodo, è l’unico riconosciuto in un testo normativo uscito in Gazzetta Ufficiale: “Linee Guida per la prevenzione ed il controllo della legionellosi” (G.U.S.G. n. 103 05/05/2000)”.

Fase 4

SANIFICAZIONE DELLE CONDOTTE

Qualora le analisi su muffe/lieviti e batteri evidenziassero dei valori superiori a quanto previsto per legge, diventa necessario eseguire la sanificazione delle condotte.

La sanificazione delle condotte di mandata e/o ricircolo compresi stacchi, curve, raccordi macchina e derivazioni costituenti l’impianto di climatizzazione/ condizionamento /riscaldamento si esegue mediante la nebulizzazione di battericida ad ampio spettro attraverso testina, miscelando l’igienizzante con l’aria compressa. Il prodotto sanificante deve essere attivo contro germi gram-positivi, gram-negativi, acido resistenti (come il Mycobacterium Tubercolosis) e contro virus e miceti in genere. Deve essere specificatamente attivo contro virus lipofili come HIV, HBV, HCV, dell’influenza, dell’herpes, del vaiolo. Deve risultare attivo anche contro virus senza lipidi. I principi germicidi devono essere: o-benzil-p-clorofenolo, p-ter-amifenolo, o-fenilfenolo. Visti i limiti fisici, l’utilizzo delle lampade UV non è considerato idoneo e sufficiente.

Vengono impiegati prodotti autorizzati dal Ministro della Salute e registrati come Presidi Medico Chirurgici, privi di odori e non pericolosi per la salute umana e di cui verrà fornita scheda tecnica e di sicurezza.

A conclusione del ciclo di pulizia e sanificazione, verrà effettuata la verifica delle corrette lavorazioni dell’impianto mediante l’effettuazione di nuove analisi microbiologiche finali. Esse saranno eseguite all’interno delle singole UTA e dei canali degli impianti in esame.

Se richiesto, quale ulteriore verifica della corretta esecuzione dei lavori a regola d’arte verrà eseguito anche un controllo della quantità di particolato presente all’interno dei componenti (analisi gravimetriche).